Światowy gigant zwalnia Niemców i przenosi produkcję do Polski

Globalny producent części samochodowych, gigant zatrudniający 30 tysięcy ludzi w 80 zakładach na całym świecie, zamierza przenieść część swojej produkcji z Niemiec do Polski. Chodzi o Cooper Standard, a powodem są problemy związane z przestawianiem produkcji na samochody elektryczne.

Spis treści:

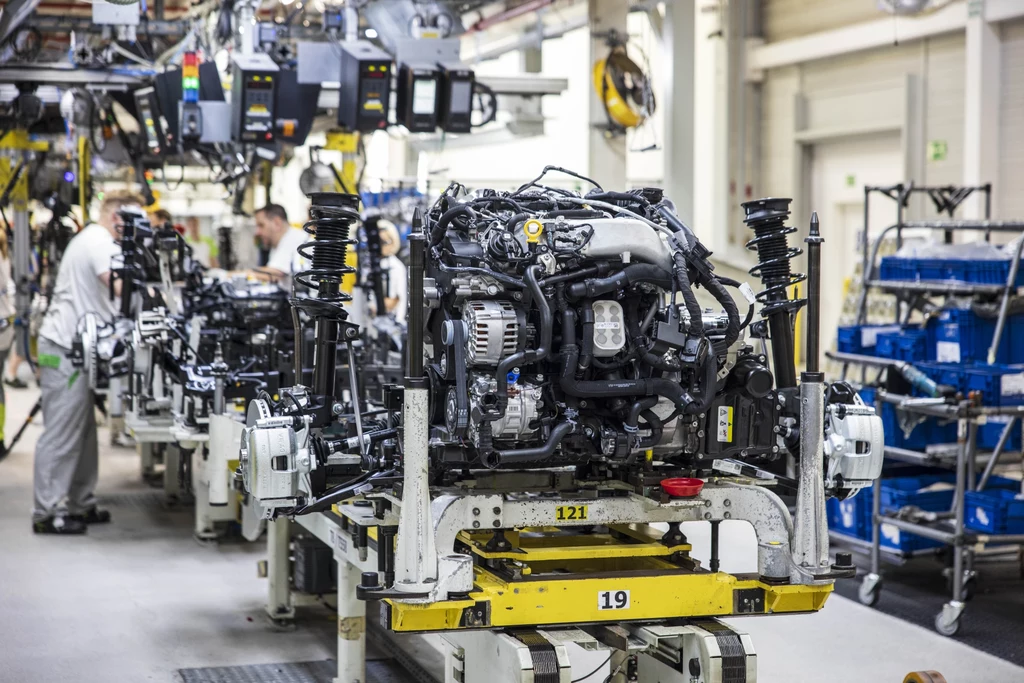

Cooper Standard to globalny koncern, który zajmuje się produkcją m.in. uszczelnień systemów hydraulicznych, układów hamulcowych, uszczelnień karoserii czy systemów antywibracyjnych (poduszki silnika itp). Są to elementy powszechnie wykorzystywane w samochodach, ale w większości takie, które rzadko się psują, stąd marka nie jest może szczególnie znana wśród kierowców.

Światowy gigant zwalnia w Niemczech, przenosi produkcję do Polski

Główna siedziba firmy znajduje się w USA, a europejska - w niemieckim Mannheim. Cooper Standard zatrudnia 30 tysięcy osób w 80 zakładach na całym świecie. Mimo tego, producent również zmaga się z kłopotami wywołanymi przestawianiem produkcji na samochody elektryczne.

W 2016 roku zakończono produkcję w niemieckim Hockhenheim Cooper Standard, zwalniając 170 osób. A to nie koniec zmian. Niemiecki serwis Karlsure Insider doniósł, że redukcje zatrudnienia dotkną kolejny niemiecki zakład - w Lindau nad Jeziorem Bodeńskim. Pracę straci tam 60 osób, a produkcja... zostanie przeniesiona do Polski.

Zakład w Lindau nie zostanie jednak zamknięty, producent chciałby również uniknąć zwolnień grupowych i będzie proponował program dobrowolnych odejść.

Polak zarobi mniej od Niemca, będzie więc taniej

Przeniesienie produkcji do Polski ma na celu obniżenie kosztów pracowniczych i może być tylko pierwszym krokiem w szerszym planie. Na razie jednak brak szczegółów, gdzie miałaby zostać zlokalizowana produkcja przeniesiona z Niemiec. Cooper Standard ma już kilka placówek w Polsce: w Bielsku-Białej (European Shared Service Center), Czechowicach-Dziedzicach, Dzierżoniowie (dwa zakłady) oraz w Myślenicach.

Elektromobilność to kłopot dla dostawców części

Producenci części wykorzystywanych w produkcji samochodów będą mieli kłopoty, o czym mówi się od dawna. W samochodach elektrycznych wykorzystywanych jest mniej czysto mechanicznych części niż w spalinowych. W efekcie to auta na prąd byłyby tańsze niż spalinowe. Byłyby, gdyby nie kwestia baterii. Ich produkcja pochłania metale rzadkie, a odbywa się w wyspecjalizowanych zakładach, nie da się tak prostu przestawić zakładu produkującego np. uszczelnienia do hydrauilki na produkcję baterii, falowników czy nawet silników elektrycznych.

Stąd problemy, które na początek dotykają mniejsze firmy. Kilka dni temu upadłość ogłosiła niemiecka firma Allgaier, która w zakładach w Niemczech, Francji, Meksyku i Chinach zatrudniała 2 tysiące pracowników. Firma dostarczała m.in. blachy karoseryjne i systemy paliwowe, a wśród odbiorców było m.in. Porsche.

Znak czasów. Zamiast wtryskiwaczy i katalizatorów produkują inwertery

Problemy ma też BorgWarner, czyli amerykański gigant. Firma stara się dostosować do zmieniającego się rynku - np. zakład w Błoniu, który przez lata produkował pompy paliwa, wtryskiwacze, sondy lambda, katalizatory czy systemy zmiennej fazy rozrządu stał się zakładem dedykowanym do produkcji elementów wykorzystywanych w autach elektrycznych - inwerterów, konwerterów czy systemów zarządzania baterią, które trafiają m.in. do samochodów Porsche i Audi.