Jak produkuje się nowe Porsche Panamera?

Nowa nadwoziownia w fabryce Porsche w Lipsku należy do najnowocześniejszych i najbardziej innowacyjnych zakładów tego rodzaju w branży motoryzacyjnej.

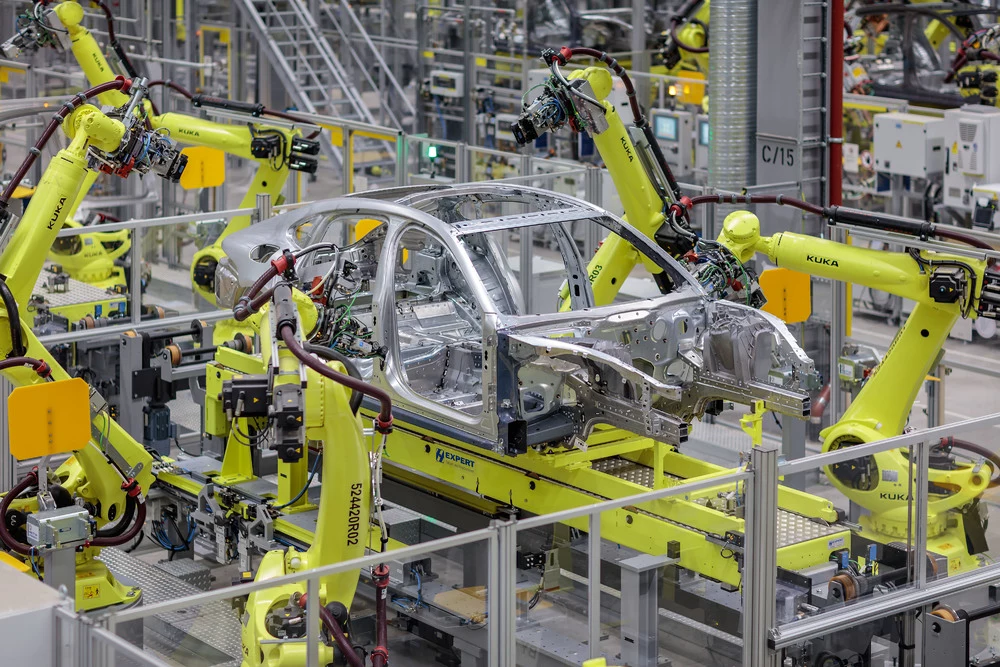

Przy produkcji nowego Porsche Panamera, zbudowanego na bazie elastycznej platformy Modular Standard Toolkit (MSB), na zmianę pracuje tu około 200 pracowników i 475 robotów. Udział produkcji własnej przekracza 90%.

Specjaliści od konstruowania nadwozi dobrali materiały o jak najlepszych właściwościach - przykładowo, cała karoseria samochodu wykonana jest z aluminium. "W sumie nadwozie nowego Porsche Panamera w 45% składa się z aluminium. Tak wysoki współczynnik wymaga wyjątkowo dużych kompetencji w zakresie wytwarzania narzędzi i wykańczania powierzchni" - wyjaśnia Christoph Beerhalter, główny dyrektor nadwoziowni modelu Panamera w fabryce Porsche w Lipsku. Ale technologia produkcji nowego Porsche Panamera ustanawia nowe standardy w branży motoryzacyjnej nie tylko pod względem szerokiego zastosowania aluminium. Nadwozie pojazdu powstaje z 430 osobnych części łączonych w procesach mechanicznych i technologicznych, które wykorzystują najnowsze dostępne technologie. Przykład - nowe Porsche Panamera ma o 50% mniej punktów spawania niż Macan.

W zamian do produkcji każdego nadwozia używa się 600 wkrętów FSD, które nie wymagają wcześniejszego nawiercania elementów mocowanych i w optymalny sposób łączy stal z aluminium. Ponadto stosuje się tu nitowanie przez tłoczenie, laserowe spawanie aluminium oraz toxowanie (łączenie przez przetłaczanie). Kolejną metodą jest falcowanie rolkowe, wykorzystywane do połączenia paneli bocznych z nadwoziem. "Aby uzyskać odpowiednie połączenie lekkich paneli bocznych z aluminium i wysokowytrzmałej blachy stosowanej w konstrukcji nadwozia, technologię falcowania rolkowego stosujemy razem z klejeniem" - mówi Beerhalter. Każdy egzemplarz nowego Porsche Panamera ma około 200 metrów połączeń klejowych. Zakłady Porsche w Lipsku to nie tylko jedna z najbardziej innowacyjnych fabryk na świecie, ale i jedna z najbardziej przyjaznych środowisku. Przy ich ostatniej rozbudowie znaczącą rolę odgrywało zrównoważone wykorzystanie zasobów. W nowej nadwoziowni ograniczono użycie sprężonego powietrza na rzecz ukierunkowanego zastosowania rozwiązań oszczędzających energię. Zamontowane na dachu panele fotowoltaiczne dostarczają znaczą część prądu, jaki wykorzystuje fabryka. Także inne zakłady Porsche zaprojektowano z uwzględnieniem rozwiązań przyjaznych środowisku.

Przykładowo, panele fotowoltaiczne znalazły się na dachu nadwoziowni modelu Macan już w 2013 roku, a używana tam nowoczesna technologia chłodzenia robotów spawalniczych pozwala ograniczyć zużycie prądu o ponad 365 tys. kWh rocznie. Z kolei zastosowany w lakierni układ filtrowania z wykorzystaniem mączki kamiennej zmniejsza zapotrzebowanie na energię o 60% w porównaniu z filtrami wodnymi. Od debiutu pierwszej generacji Porsche Panamera w 2009 roku nadwozia pojazdu były wytwarzane i lakierowane w zakładach Volkswagena w Hanowerze, skąd trafiały na montaż do Lipska. Nowa odsłona modelu już w całości powstaje w Lipsku. Od 2013 roku jest tam produkowane również Porsche Macan.

Jakość samochodów z lipskiej fabryki potwierdzają niezależne badania, takie jak raport opublikowany przez firmę analityczną J.D. Power. Tuż po premierze rynkowej w 2014 roku Macan zdobył w rankingu J.D. Power czołową lokatę w swoim segmencie i utrzymał ją rok później. Aby zlokalizować w Lipsku cały proces produkcyjny nowego Porsche Panamera, producent z Zuffenhausen po raz czwarty rozbudował zakłady - w ciągu niespełna 2 lat, kosztem około 500 mln euro, powstała tu m.in. nowa nadwoziownia o powierzchni roboczej liczącej około 60 tys. m2. Co więcej, przy produkcji modelu Porsche stworzyło dodatkowe 600 miejsc pracy. W sumie, w rozwój fabryki w Lipsku producent sportowych aut zainwestował dotąd około 1,3 mld euro.