Budowałem Pumę w fabryce Forda! Henry Ford byłby dumny?

Wizyta w fabryce samochodów to nic nadzwyczajnego. Producenci od czasu do czasu zapraszają do nich dziennikarzy, zwykle chcąc pochwalić się nowym zakładem lub linią produkcyjną nowego modelu. Zaproszenie od Forda do rumuńskiego zakładu, nie było więc niczym nietypowym. Lecz program tej wizyty już tak.

Wycieczka krajoznawcza po Krajowej? Nie tym razem

Krajowa to szóste co do wielkości miasto w Rumunii, położone w południowo-zachodniej części tego kraju, około 230 km od Bukaresztu. Znajdziemy tam trochę zabytków i nawet drobne akcenty z polskiej historii. Lecz ja nie przyjechałem tam w celach krajoznawczych, więc darujmy sobie wstępy z przewodnika turystycznego. Mnie interesuje zakład produkcyjny Ford Motor Company Craiova.

Fabryka ta początkowo wcale nie należała do Forda, a otwarta została już pod koniec 1976 roku. Była to wtedy francusko-rumuńska spółka, która produkowała między innymi takie samochody jak Citroen Axel. W 1994 roku Rumuni weszli w spółkę z Daewoo i wytwarzano tu między innymi Tico, Espero, a później także Matiza oraz Nubirę. Jaki los spotkał koreańskiego producenta, wszyscy dobrze wiemy, a w 2008 roku zakład przejął Ford. Początkowo produkowano tu Transita Connect, w 2012 roku dołączył do niego B-Max oraz silnik 1.0 EcoBoost. Obecnie (poza wspomnianym silnikiem) powstaje tu EcoSport oraz Puma.

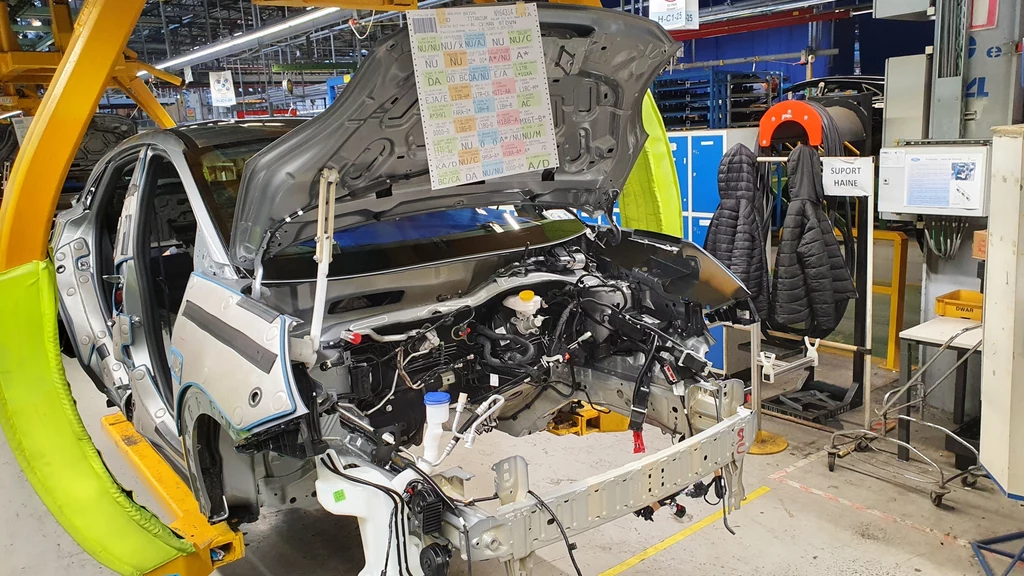

Dla podkreślenia tego już na wejściu wita mnie właśnie Puma, cała pokryta napisami. To pierwszy egzemplarz tego modelu wyprodukowany w Krajowej, który stoi tu na pamiątkę, ozdobiony podpisami osób, które brały udział w jego produkcji. Produkcji, której zaraz miałem być nie tylko świadkiem, ale i uczestnikiem.

Henry Ford byłby dumny

Henry Ford był prawdziwym wizjonerem. Nic dziwnego, że od jego nazwiska wzięła się nie tylko marka samochodów, ale także pojęcie "fordyzmu", które zwykło się spłycać pod hasłem produkcji taśmowej. A wszyscy wiemy, o co w niej chodzi - pracownicy stoją na wyznaczonych stanowiskach, koło nich przesuwają się z niewielką prędkością samochody, a oni wykonują wciąż taką samą prostą czynność, dokładając kolejną cegiełkę, do ukończenia ich produkcji.

Same zadania bywają banalne, jak podłączanie lub odłączanie węży, tłoczących płyn chłodzący, hamulcowy oraz czynnik klimatyzacji. Zajmują się tym dwie różne osoby, a zanim kolejne auto pokona dystans między jedną a drugą, proces uzupełniania płynów jest już zakończony. Aby się nie nudzić, druga osoba, w oczekiwaniu na następny pojazd, zakręca zbiorniki oraz dokręca dwie śruby mocujące akumulator. To także mój pierwszy odcinek pracy, na którym udaje mi się niczego nie zepsuć. Czyli sukces.

Później przechodzę w inne miejsce, gdzie przykleja się oznaczenia na tylnej klapie. Wiecie dlaczego napis PUMA zawsze umieszczony jest idealnie? Wykorzystuje się specjalną "foremkę" wczepianą we wgłębienie na znaczek Forda, dzięki czemu litery zawsze trafiają we właściwe miejsce. Proste? Niby tak. Ale napis może być srebrny lub czarny, więc trzeba wcześniej sprawdzić, który tym razem nakleić, żeby później klient się w salonie nie awanturował. Monotonię przyklejania oznaczeń przerywa czasem pojawienie się egzemplarza z układem miękkiej hybrydy - wtedy trzeba jeszcze dokręcić kilka śrubek do baterii znajdującej się pod fotelem pasażera (to znaczy w miejscu, gdzie się on docelowo znajdzie).

Produkcja w zakładzie Ford Motor Company Craiova

Za mało ekscytujące? Trochę adrenaliny wyzwala przenoszenie szyb za pomocą przyssawek połączonych z ramieniem na pneumatycznym siłowniku, którym płynnie sterujemy za pomocą dźwigni. Pociągniemy ją za mocno - szyba wędruje wysoko w górę. Zupełnie puścimy - mamy wrażenie, że roztrzaskamy ją o posadzkę. Świetna zabawa gwarantowana, szczególnie za pierwszym razem. Bezpieczniejsze wydaje się nabijanie numeru VIN - ustala go odgórnie komputer, więc nie ma przynajmniej obawy, że zrobimy literówkę. A wiecie jak łatwo montuje się drzwi? Obniża je jedynie na siłowniku, mocuje w kilka sekund i gotowe.

Tylko skąd te drzwi się tam wzięły? Idę dalej w głąb fabryki Forda i natrafiam właśnie na długie szpalery drzwi, wiszących jedne obok drugich, a między nimi uwijają się pracownicy, montujący w nich elektrykę, głośniki, wreszcie boczki. Tylko są to przecież drzwi do różnych egzemplarzy - mogą mieć choćby inną tapicerkę i różne głośniki. Trafiam na osobną halę, gdzie z kolei kompletuje się deski rozdzielcze - tutaj także jedna leży obok drugiej, taśma się przesuwa, ale do jednej trafiają zegary analogowe, drugie wirtualne. Tu klimatyzacja manualna, tam automatyczna. Za mało wariacji? To weźcie pod uwagę, że na tej samej linii produkcyjnej powstają egzemplarze z kierownicą po lewej i po prawej stronie. Na tej samej linii powstaje także Puma oraz EcoSport! Trudno nie być pod wrażeniem dopracowania procesów produkcyjnych, kiedy dziesiątki występujących w różnych wariantach elementów, suną kilometrami taśm, by docelowo spotkać się dokładnie w takiej konfiguracji, jaką zamówił klient. Henry Ford byłby dumny.

Zakład Forda w Rumunii to prawdziwa fabryka, a nie montownia

Ford Motor Company Craiova tworzy samochody od podstaw, jest więc fabryką w pełnym tego słowa znaczeniu. Produkcja Pumy zaczyna się od 20-tonowego zwoju metalu, który jest następnie odpowiednio wycinany, formowany. Tak powstaje 300 elementów, które są łączone przez 600 robotów. Każda Puma ma 4200 punktów spawalniczych.

Tak stopniowo powstaje kolejny samochód, pomału przesuwając się między 1800 osobami (w sumie zatrudnionych jest około 6000), które montują w nim ponad 3000 elementów! Oczywiście część procesów (są ich 4000!) odbywa się niezależnie od siebie, aż do momentu, kiedy dojdzie do "małżeństwa", jak w fabryce nazywa się połączenie nadwozia z podwoziem i układem napędowym.

Jak wydajnie pracuje taka fabryka? Co 47 wjeżdża z niej kolejny silnik, a co 74 sekundy kolejny samochód! Lecz jeszcze w tym roku czas ten ma być skrócony do 67 sekund na auto.

Palimy i jedziemy na fajrant

Po całym dniu pracy w fabryce, przychodzi czas na najprzyjemniejszą część - sprawdzenie czy zbudowane przeze mnie (no... "między innymi" przeze mnie) auto w ogóle pojedzie. Siadam za kierownicą czerwonej Pumy, wrzucam luz, wciskam sprzęgło oraz hamulec, naciskam przycisk Start... i wstrzymuję oddech, wsłuchując się w pierwsze odgłosy rozrusznika, który przez kilka sekund pracuje mozolnie. Wreszcie jest! Pierwsze uruchomienie silnika zakończone sukcesem! Wspaniałe uczucie.

Ale to jeszcze nie koniec - trzeba zabrać auto na ścieżkę diagnostyczną. Chwila przyspieszania i hamowania na rolkach, zgodnie z instrukcjami na ekranie komputera diagnostycznego, a następnie sprawdzenie elektroniki. Wystarczy podpiąć pod gniazdo OBD masywną walizkę, która wymusi test całej elektryki, sprawdzając nawet czy działają elektryczne szyby.

Wszystko gra, moja Puma dostaje zielone światło, a ja nostalgicznie spoglądam jak odjeżdża, zastanawiając się mimowolnie, czy dobrze docisnąłem wszystkie litery na jej klapie. Byłoby smutno, gdyby któraś odpadła w transporcie. W poczuciu dobrze (mimo wszystko) wykonanego obowiązku, idę do kierownika zmiany, zapytać o wypłatę dniówki. Ten spogląda tylko na mnie zaskoczony i oznajmia, po chwili krępującej ciszy, że gdybym bardziej się postarał, może wziąłby mnie na staż. Bezpłatny.

No cóż. Przynajmniej za obiad w stołówce zakładowej nie kazali płacić.