Waga piórkowa

W samochodach sportowych, których konstrukcja ma być wytrzymała i lekka, nie spotyka się stalowych karoserii.

Najpopularniejszym materiałem jest aluminium, które niedługo może być zastąpione przez tkaniny z włókien węglowych.

Od początku lat dziewięćdziesiątych, gdy Honda zaprezentowała aluminiowy model NS-X, wśród konstruktorów tego typu aut stal staje się coraz mniej popularna. Nawet najnowszy Audi TT, samochód wytwarzany w stosunkowo dużej skali ok. 40 tys. sztuk rocznie, jest niemal całkowicie aluminiowy. Karoseria ma masę tylko 250 kg - o 48 proc. mniejszą niż podobna wykonana wyłącznie ze stali. Ale mała masa nie jest jedynym powodem wyboru nowego materiału. W przeciwieństwie do Hondy, której blachy są tłoczone, Audi, podobnie jak wcześniej Lotus Elise, wykorzystuje profile wyciskane. "W karoserii Audi TT wykorzystujemy ok. 100 różnych wyciskanych profili aluminiowych. Koszt przygotowania narzędzi do produkcji jednego profilu to ok. 5 tys. euro, natomiast tłoczniki kosztują do pół mln euro za sztukę. Oszczędności są więc ogromne" - tłumaczy Dr Lutz Elend, odpowiedzialny w Audi za konstrukcje z lekkich materiałów.

Audi TT ma silnik o mocy 250 KM, ale nawet mocniejsze auta mają podobną konstrukcję. Przykładem może być Aston Martin DB9 z silnikiem o mocy 450 KM, którego nadwozie składa się w 61 procentach z aluminiowych profili wyciskanych. "To dobre rozwiązanie dla producentów budujących do 10 tys. aut rocznie" - zapewnia Frank Kroenert z Hydro, dostawcy aluminium dla Astona Martina. "Wykorzystanie wyciskanych profili jest dużym ułatwieniem dla inżynierów, którzy mogą wprowadzać zamiany w konstrukcji nadwozia niemal w ostatniej chwili przed wprowadzeniem auta do produkcji. Przygotowanie nowego narzędzia do wytwarzania profilu wyciskanego trwa zaledwie kilka tygodni, w przeciwieństwie do lat, niezbędnych do opracowania tłoczników" - dodaje Kroenert.

Węgiel lepszy od aluminium

Pomimo zalet aluminium ma ono jednak konkurentów w postaci materiałów z włókien węglowych, które są jeszcze lżejsze i bardziej wytrzymałe. Stosowane są one od lat sześćdziesiątych w przemyśle kosmicznym i lotniczym. Pierwszym autem z kadłubem wykonanym z tworzywa sztucznego wzmacnianego włóknem węglowym był wyścigowy McLaren MP4-1 z 1981 r., skonstruowany przez Johna Barnarda. Konkurencja szybko przyznała Barnardowi rację i oceniła nowy materiał jako dwa razy mocniejszy i cztery razy lżejszy od aluminium. On sam wspomina, że nie był pewien czy pomysł się sprawdzi. Brytyjskie firmy zbrojeniowe nie były zainteresowane pomocą w przygotowaniu kadłuba wyścigówki.

Ostatecznie chętnego do pomocy znaleziono w Utah (USA) - był to producent silników rakietowych, firma Hercules Incorporated. Produkcja pierwszego kadłuba trwała kilka tygodni (przeliczeniowo 1280 roboczogodzin, porównywalnie z autobusem). Zastosowano tkaniny jednokierunkowe, które mają bardzo dużą wytrzymałość tylko w jednym kierunku, gdy siły działają wzdłuż włókien. Dlatego użyto aż ośmiu nakładanych ręcznie warstw tkanin, każda kolejna miała przebieg włókien obrócony o kąt 45 stopni w stosunku do poprzedniej. Wszystkie zatopiono w żywicy epoksydowej, nałożono na nie aluminiowy wypełniacz ulowy (strukturę przypominającą plaster miodu) i przykryto kolejnymi ośmioma warstwami tkaniny węglowej laminowanych żywicą epoksydową. Całość wypieczono w piecu w temperaturze ok. 160 st. C.

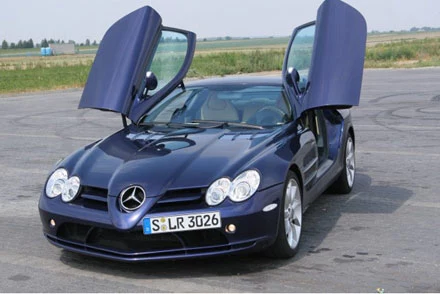

Po dokonaniu pomiarów okazało się, że nowe podwozie jest nie tylko lżejsze o 25 procent od dotychczasowych, wykonanych z aluminium, ale i dwa razy sztywniejsze (19 700 Nm/stopień). W połowie lat osiemdziesiątych już wszystkie stajnie wyścigowe miały bolidy z kadłubami wykonanymi z materiałów z włókien węglowych. Nic dziwnego, że pierwszym szosowym autem wykorzystującym w elementach strukturalnych tkaniny z włókien węglowych (CFRP, czyli carbon-fibre reinforced plastic) był McLaren F1, skonstruowany przez Gordona Murray'a, projektanta wyścigowych pojazdów McLarena. Samochód miał premierę w 1992 r. i do dziś uważany jest za jeden z najlepszych pojazdów sportowych. Wyposażony w 600-konny silnik, F1 ważył zaledwie 1140 kg.

W tym samym roku Ferrari przedstawiło prototyp F50, którego kadłub wykonano tak samo jak McLarena. F50 weszło do produkcji 2 lata później, ale ze słabszym, 500-konnym silnikiem ważyło więcej, bo 1330 kg. Starzejący się McLaren podczas startu nie dawał szans nowemu Ferrari. Następca, F60, nadal waży sporo, bo 1365 kg. Porsche w 2003 r. przedstawiło sportowy model z kadłubem i ramą silnika wykonanymi wyłącznie z tkanin z włókien węglowych. Sześciusetkonna Carrera GT ma masę 1380 kg, zapewne dlatego, że ma trudniejsze do usztywnienia nadwozie odkryte.

Ochroni w czasie zderzenia

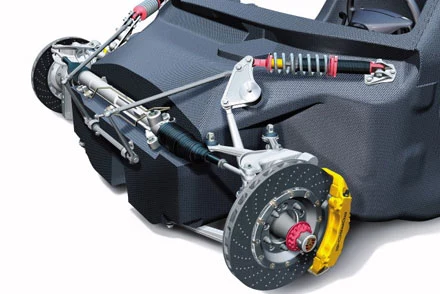

Roadster Porsche miał kosztować pół mln euro, dlatego można było użyć drogiej technologii, co zapewniało uzyskanie karoserii lekkiej i sztywnej jak w coupe. Masa skorupowego podwozia Carrery GT wynosi zaledwie 100 kg i jest ono do 40 proc. lżejsze od wykonanego z aluminium. Składa się z kilku części sklejonych ze sobą pod dużym ciśnieniem i w wysokiej temperaturze w piecu zwanym autoklawem.

Wyprodukowanie każdej z części zajmuje tydzień i wymaga 400 operacji. Z tkanin nasączonych żywicami (tzw. pre-preg) wycina się odpowiednie fragmenty i umieszcza w formach. Tkaniny te wykonane są z włókien o odpowiedniej grubości i splocie. Konstruktorzy zastosowali tkaniny szyte, z włóknami ułożonymi w wielu kierunkach i z odpowiednią gramaturą. Po ułożeniu przewidzianej liczby warstw, kładzie się na nie aluminiowy wypełniacz ulowy o grubości do 25 mm, a następnie laminowane są kolejne warstwy tkaniny.

Całość przykryta zostaje plastikową, szczelną folią i włożona do autoklawu, gdzie pod ciśnieniem 6-8 bar, w temperaturze 150 st. C utwardzana jest żywica epoksydowa. Spod folii w czasie żelowania (utwardzania) żywicy odsysa się powietrze. Po ok. ośmiu godzinach komponent wyjmowany jest z pieca. Powierzchnia karoserii od strony pasażerów pokrywana jest tworzywem aramidowym, aby w razie zderzenia uniknąć rozpryskiwania odłamków węglowej powłoki.

Elementy mające pochłaniać energię czołowego i tylnego zderzenia wykonano ze stali. Części wykonane z tkanin węglowych musiałyby mieć kształt prostopadłościanu lub stożka, jak w bolidach F1, co jest bardzo kosztowne w produkcji i ich cena byłaby zbyt słona nawet dla klientów Porsche.

"Struktura węglowa jest sztywna i dobrze wypada nawet w bocznych testach zderzeniowych, jest jednak bardzo droga w produkcji" - mówi Wolfgang Duerheimer, szef badań i rozwoju w Porsche. "Carrera GT okazała się sukcesem, bo zamiast planowanych tysiąca sztuk sprzedaliśmy 1270, jednak w kolejnych modelach nie wykorzystamy materiałów węglowych w strukturach nośnych. Ta technologia jest bardzo czasochłonna i nie nadaje się do automatyzacji" - wyjaśnia Wolfgang Duerheimer.

Nowe pomysły

Podobna technologia co w Carrerze GT, została wykorzystana w produkcji bardzo szybkiego 1000-konnego Bugatti EB 16.4 Veyron o masie 1890 kg. Dostawcą skorupowej ramy jest nawet ta sama firma co w przypadku Ferrari i Porsche - włoska ATR. Bugatti będzie jeszcze rzadziej spotykanym autem niż Carrera GT, bo wyprodukowanych ma zostać tylko 300 sztuk. Jak na przemysł motoryzacyjny są to bardzo małe ilości, więc ATR szuka nowych klientów, tym bardziej, że inwestycje są spore: obejmują nie tylko autoklawy, ale i lodówki do przechowywania pre-pregów w temperaturze minus 18 st. C.

"Zaczynamy produkować kadłuby aut łącznie ze strukturami pochłaniającymi energię, dla modelu K200 siostrzanej firmy Super Light Cars" - mówi Claudio Santoni, odpowiadający w ATR za produkcję części strukturalnych. "Przepisy wymagają, aby w zderzeniu czołowym konstrukcja pochłonęła 34 kJ energii. Nasze crash-boxy spełniają to wymaganie i mają przewagę nad aluminium, bo nie generują pików opóźnień. Konstrukcja węglowa stopniowo rozpada się, natomiast alu-box składa się w harmonijkę, z czego biorą się zmienne opóźnienia" - tłumaczy Santoni. ATR opracowało nową technologię nazwaną RTM, w której do formy wkładana jest sucha tkanina (a nie nasączana) i wtryskiwana żywica. Proces można zautomatyzować i wyeliminować największy składnik kosztów - pracę ręczną.

"Technologia ta jest jednak bardzo trudna do opanowania" - mówi Bogumił Bereś, konstruktor szybowca Diana, który jako pierwszy na świecie zbudowano z tkanin z włókien węglowych. "Wpływająca do form żywica łatwo przesuwa suche tkaniny i trudno uzyskać powtarzalność wyników" - dodaje Bereś. W technologii RTM formy mogą być wykonywane nie tylko ze stali, ale i kompozytów, co oznacza kolejną redukcję kosztów. Santoni dodaje, że gładkość i wykończenie powierzchni spełnia jakościowe wymagania przemysłu samochodowego.

Rama przestrzenna

"Jednak największe nadzieje wiążemy z technologią composite space frame (CSF)" - uważa Santoni. Te przestrzenne ramy mają wysoką wymiarową dokładność wykonania i na dodatek są produkowane w wydajniejszy sposób, bo do dwudziestu dziennie, gdy dotychczasowe struktury powstawały co najwyżej w ilości czterech na dzień. Aluminiowe przekładki o strukturze miodu zastąpiła sztywna pianka. "Kosztowo zrównają się one z aluminiowymi" - dodaje przedstawiciel ATR.

Ramy CSF są również bardzo sztywne: prototypowa o masie 107 kg i wymiarach 2452x1714x713 mm ma rekordową sztywność statyczną 28 000 Nm/stopień. "Nowości w technologii materiałów kompozytowych są obiecujące" - uważa Stephen Swift, szef konstrukcji pojazdów w Lotus Engineering. "Lotus robi węglowe struktury - np. tunel wału dla Astona Martina Vanquisha i mając własne autoklawy zbieramy doświadczenia w wykorzystaniu tej technologii. Niektóre węglowe struktury miały masę większą niż spodziewaliśmy się, ale bierze się to z braku optymalizacji konstrukcji i słabej znajomości technologii" - twierdzi przedstawiciel Lotusa. Dodaje też, że za 5-7 lat elementy węglowe będą znacznie częściej stosowane w strukturach zderzeniowych (jak to ma miejsce w np. w BMW M6), bo absorbcja energii struktur węglowych jest 5 razy lepsza na kilogram masy niż stali. Elementy wykonane z tkanin węglowych będą częściej wykorzystywane w podwoziach, gdyż są nie tylko lżejsze od stalowych i aluminiowych, ale mają też znacznie wyższą częstotliwość drgań własnych, co znacznie wycisza konstrukcję.

Rośnie wiedza inżynierów i w czasie konstruowania mają oni do dyspozycji coraz lepsze narzędzia. Zaledwie kilka lat temu w ATR do wycinania mat używano programów stworzonych dla producentów butów, do wykrawania skór na cholewki. Teraz stworzono dedykowane oprogramowanie, w tym do obliczania wytrzymałości. "Zaledwie półtora roku temu metody obliczeniowe dla stali były lepsze od tych, dla materiałów kompozytowych, w tym tkanin z włókien węglowych. Postęp technik analitycznych jest tak szybki, że poziom wyrównał się i konstruktorzy z równą swobodą mogą korzystać ze stali, aluminium i tkanin węglowych. O wyborze materiału decydują cena, osiągi i image" - uważa Swift.

Tekst pochodzi z miesięcznika Auto Technika Motoryzacyjna